食品原料通过高效配料和输送操作进入混 合器:主料、辅料和微添加料

食品原料通过高效配料和输送操作进入混 合器:主料、辅料和微添加料

简介

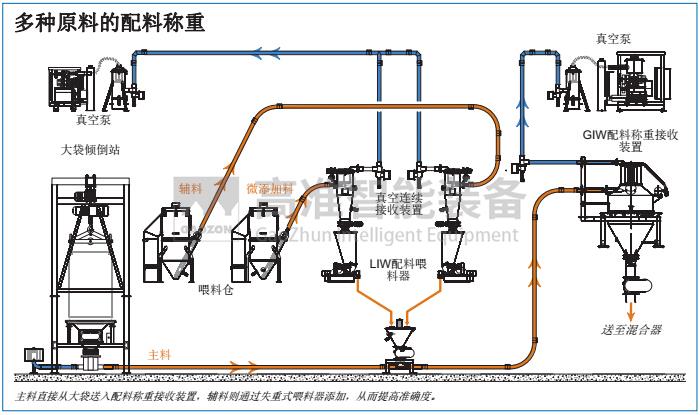

通常情况下,任何混合食品生厂商都会根据混料中的重量百分比对单一原料执行传输和称重或“配料”等中间 工艺步骤。根据此百分比,原料一般可以分为主料、辅料和微添加料。很多情况下,将主料、辅料和微添加料通过输送和称重送入混合步骤需要人工操作和大量劳动力。为了提高过程效率和产品质量,可以采用全自动化配料工艺。这包括将原料自动输送至配料系统和使用增重式配料(GIW)或失重式配料(LIW)设备,从而准确、有效地将单一原料输送至生产工艺。生产商利用真空或高压实现了对原料的自动化传输,并通过高精确配料降低总生产成本,其中包括缩短生产时间和节约单一原料。

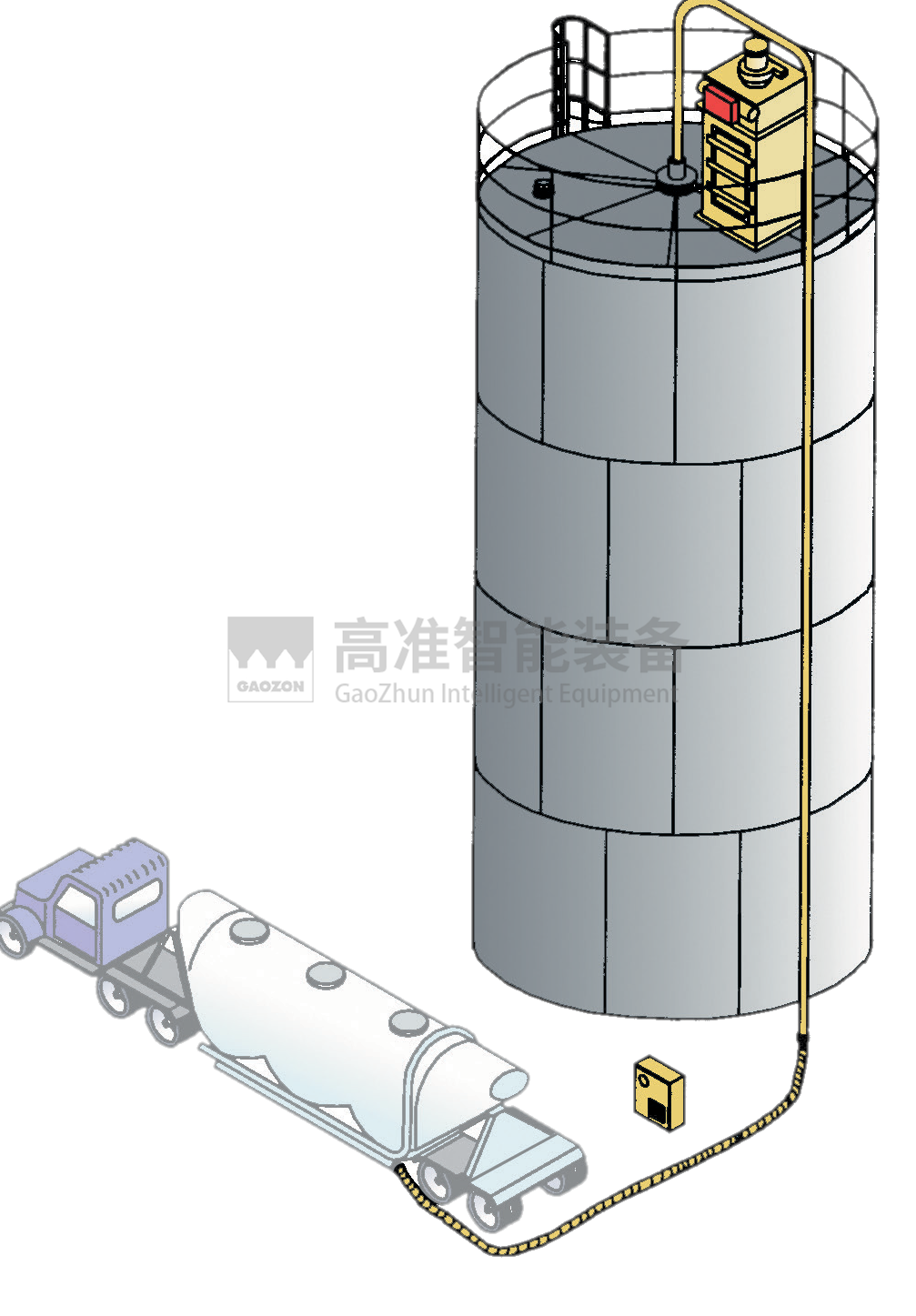

压差输送

压差车达到工厂后,将用一根挠性管连接高压鼓风机和压差车,并用另一根挠性管连接压差车和传输线。系统操作员选择所需目的地(例如,压差车卸料控制面 板上1仓为淀粉,2/3仓为面粉)。系统启动后,鼓风机将为压差车增压,从而利用车内的正压来输送物料并直接送入料仓。通常情况下,安装在传输线上的直排磁铁可以清除传输物料中的所有金属颗粒。料仓内的高位传感器启动后,操作员关闭此车上的材料流闸口,使系统自动清理传输线,最后停止操作。

原料输送:最佳方法?原料的输送取决于众多工艺参数,其中包括材料特性、输送距离、规定输送速度和原料初次装运容器类型。例如,面粉、糖和盐等主料在使用前通常用卡车或轨道 车送至储料仓中保存。压差(PD)车和轨道车利用正压卸料,而将物料送至配料步骤还有其他几种方法,这些方法往往通过正压或负压气力传输实现。

轨道车往返料仓送料和取料

气动传输:真空或正压?

如第2页工艺流程图所示,还可以采用其他方法装运原料,其中包括集装袋或超大麻袋、包装盒、麻袋和桶。

整个物料传输过程都可以使用气动传输系统来输送这些物料。这些系统可以利用真空或高压稀相传输。

高压传输系统通常用于长距离高速输送。有关压力传 输的应用领域通常涉及大容量容器的装卸,例如料仓、旋风筒、轨道车、卡车和集装袋。

相反,真空系统常用于小容量容器和短距离输送。真空系统其中一项优势是真空鼓风机可以产生内吸力并减少灰尘外扬情况。这也是真空系统常用于卫生或尘土限制要求较高领域的原因之一。真空系统还有一项优势,即简单的多点上料设计。但应注意,由于可以产生的真空水平有限,所以真空系统的输送距离和吞吐量也可能有限。实际使用时,往往结合高压传输系统和真空传输系统(如工艺流程图所示),从而充分利用每项技术的工艺和效率。

食品原料通过高效配料和输送操作进入混合器

配料称重原理

出料装置中的物料通常被送至配料站。配料站配备体积测量设备,例如螺杆喂料器或阀门,可将物料送至称重传感器上的料斗。此方法称作增重式配料 (GIW)。此外,配料站也可能在称重传感器或秤上安装重量喂料设备(见第3页上的图),例如螺杆或振动喂料器,可通过失重喂料 (LIW) 方式将物料输送至生产工艺。如下所述,如果需要在整批物料中添加少量微添加料,则两种方式均使用:微添加料和辅料使用LIW喂料器,主料则使用GIW配料器。

增重式配料原理

GIW配料体积测量设备将多种物料连续喂入称重传感器上的集料斗。各喂料器高速送出 90% 的物料,当剩余 物料快接近 10% 时放慢速 度,以慢速送出剩余10%的物料,从而提高精度。GIW 控制器监控各配料的重量并根据具体情况,向各体积喂料器发送启动、加速、减速或关闭信号。一旦所有原料都送出后,配料完成,混料进入下方生产工艺。第3页上的图片对此类配送站进行了说明。应注意,每种原料在使用此配料方法时都会连续配料,因此,如果物料较多,则总配料时间会长于配料 LIW 方式(如下所述)。

失重式配料原理

如果在整批物料中单一物料的重量精度至关重要,或 需要大幅缩短配料周期, 则可以使用LIW式配料。在配料模式下工作的重量 喂料 器会将多种原料同时送 入集料斗。送料速度的调 节(开/关、快/慢)取决于LIW喂料器控制系统,且小型称重系统可以精确配送每种原料。一旦所有原料都送出后,配料完成,混料进入下方生产工艺。由于各种原料同时送出,因此可以大大缩短整体配料时间以及下游的深加工时间。由于微添加料(例如,微量元素和益生菌)在混合中的重量精度要求较高且存在一定的成本,所以微添加料常使用这种配料方法。在某些情况下,益生菌所使用的LIW喂料器甚至安装在防护罩或手套箱 中,以确保不受环境污染并在完全封闭的情况下将物料输送至下游工艺。

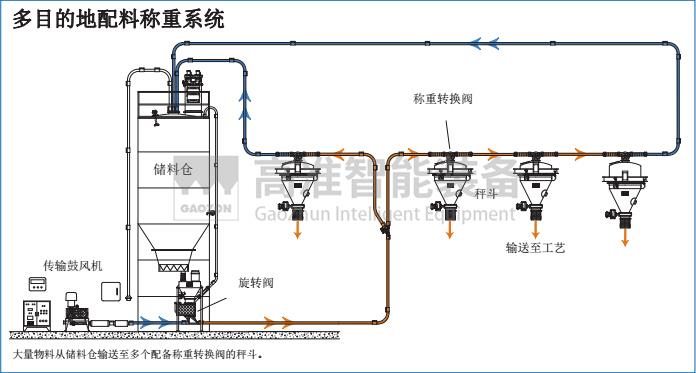

多目的地主料配送系统

如果在主料配送过程中,需要将一种原料配送至多个站点(见第4页上的工艺图)或将多种原料配送到一个目的地,则可以使用上方安 装专用称重转换阀的秤斗。流化物料从出料处(例如料仓或集装袋)送出后,通常会滴入旋转阀并通过筛子(如有要求),然后经另一个旋转阀的计量后进入传输线路。进入传输线后,输送至秤斗上方的称重转换阀。

称重转换阀操作原理

称重转换阀采用分流原理,非常适合将物料直接分流至传输线的料斗中。由于阀门的间隙高度较低,所以如 果需要在狭小的空间内安装直排分流器,则称重转换阀必定是理想选择。如下图所示,该阀门采用内部圆晶设备,若位于适当卸料位置,可将物料卸入下方料斗中。若下方料斗根据重量信号显示配料完成,则称重转换阀可立即关闭。这可以使传输线上的多余物料输送至下一个工艺或秤斗,或返回初始出料处。这种闭路式设计可以提高输送效率和产量。

利用称重料斗实现配料称重

此处秤斗是指悬挂在称重传感器上的收料斗,用于物料的配料称重(见下图和第4页上的图)。物料达到准确 重量和/或配比之前都将留在秤斗中。凭借该刻度称重系统,物料称重精度应能够达到满刻度的±0.5%。达到所需重量后,混合器便等待接收物料,蝶阀打开并卸下秤斗中的物料。

清洁与结构选择

根据配送的原料和配送频率,设备有多种设计可供选择,以减少整体清洁或转换步骤。接触部件通常采用不锈钢材质,但大容量秤斗或料仓有时也选择获FDA认证的环氧树脂作为材料,以降低设备的整体成本。传输接收装置可配备伸缩式清洗 球,以便就地清洗,从而 确保两次物料传输之间实现快速转换并最大程度减少污染。

如果要最大程度减少产品污染,例如配送益生菌等需隔离保护的辅料,则可以选用专用手套箱设计袋倾倒站。这可以确保产品不受外部环境的影响。在设计配料系统时,必须考虑各方面设计要求,其中包括预期转换和清洁时间,因为这些选择可以大大影响系统总成本。

称重转换阀 专用手套箱倾倒站 顶部设有称重转换阀的秤斗 印度尼西亚烘焙厂的增重式配料站

食品原料通过高效配料和输送操作进入混合器

总结

在没有人工干预的情况下,正确称重并准确配送物料可以为您带来诸多优势,其中包括减少错误、提高精度、缩减配料成本、提高产品质量和节约生产成本。此外,若使用可对珍贵原料(例如益生菌和维他命)进行高精度称重和计量的设备和系统,可降低原料总成本。高准智能装备拥有经验丰富的工作团队,可在原料传输与配送方面为厂商提供多种设计和布局,从而降低工艺成本和提高效率和产品质量。