混配造粒中的辅助输送系统

混配造粒中的辅助输送系统

简介:

在混配造粒的过程中,供料系统用辅助加工设备主要包括了卸料、输送、称重计量、混合等设备。作为整个塑料加工链的上游,正确的辅助设备及系统解决方案,为规模化,自动化的生产工艺提供了稳定性和便利。

江苏高准智能装备有限公司(简称“高准智能装备”),借助公司数十年专注物料输送的经验和尖端技术,为各类工程造粒需求定制整套的输送计量系统。

案例:

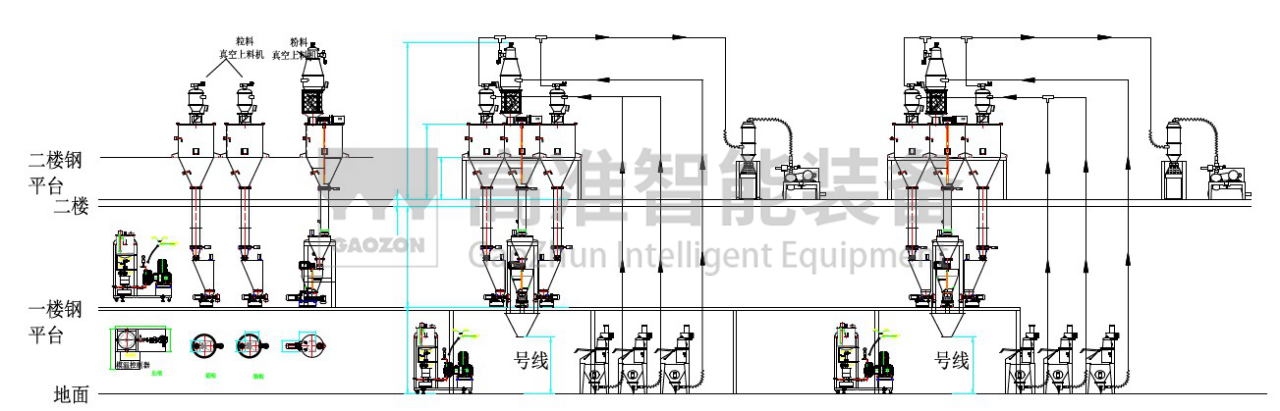

武汉某工程塑料有限公司是高准智能装备的主要客户之一。我们为其工程塑料的生产提供了5套完整的物料输送计量系统,助其实现高精度连续均匀的原料喂送,以达到最终产量和质量的需求。

工程塑料的原料主要有PP,PET等颗粒料作为主料,滑石粉、碳酸钙等粉料作为填充辅料,及钛白粉、阻燃剂等一些添加剂。

主要流程:

原料吨包袋由人工分送入设在一层的投料站,经真空上料机通过正压或负压输送进入补料仓,再经由失重式喂料机将准确配比的原料和添加剂等准确无误地送入挤出机的主进料口。

优点:

帮助实现高度自动化生产。真空输送简化了人工送料的步骤,帮助降低劳动强度,进而节约人工成本;真空上料机能减少粉尘泄露,从而保证了工作环境的清洁,更适于需要粉尘控制的工艺;高精度的喂料工艺保证了可控的配方管理,降低原料配比错误率,使最终产品达到更高的精度从而提高产品质量,降低原料浪费和生产成本。

主要步骤介绍:

真空上料(负压输送)采用罗茨鼓风机式的风送系统和真空上料器。颗粒输送采用高准智能装备系统的,间歇式真空上料机,输送速度可达 2700kg/hr。输送粉末料的输送速度可达1400kg/hr。真空上料机内的聚酯滤芯过滤器具有进行彻底清洗的自动反向喷流脉冲功能,自动分离空气与物料。

风机采用一拖三模式,采用计算机集中控制,各种原料可按比例依次通过计量装置称量后进入混合料斗。每个料斗均装有高低位传感器,根据物料的多 少可自动打开或关闭输送管道上的储料桶。

当料斗下面的低料位指示灯亮时,输送系统开 始工作。风机启动使整个系统产生负压,使投 料站中的物料在压力差作用下进入输送管道,进而进入真空上料机。当高料位指示灯亮时,上料机中的物料通过其自身重量打开重力阀,进入料斗。脉冲清洁系统将物料从过滤器上吹除,此时一个周期完毕。经多次周期循环,直到料斗上的高料位指示灯亮,输送停止。

真空输送的优点是真空泵产生向内吸引力并减少了粉尘泄露。因此真空系统被用于需要高洁净或粉尘控制的环境。

失重喂料 失重喂料适用于每一种物料都需要高精度的重量控制的情况。

项目的应用采用四组份G60,T38和液体失重秤的组合。单螺杆G60适合粒料和流动性好的粉料,双螺杆T38适合粉料及片状物料。

在操作中,料斗、物料和喂料器共同连续地进行称重。随着物料送出后,测量真实的失重速率,并将它与所需要的失重速率(设定值)加以比较。失重式喂料机通过调节喂料器速率来自动修正偏离设定点的偏值,从而实现均匀准确地连续喂送物料。一旦达到需要的输送重量时,混合器发出信号,阀门打开,物料从称重料斗进入到下游。称重料斗满负荷时的精度可达到+/- 0.5%。

高准智能装备系统喂料机采用国际知名的称重模块,为用户提供了小于秒级的、毫克范围高精度称重;获得专利的控制板由开创研发中心设计,消除了国内常用的PLC控制可能产生的信号滞后现象。在精度控制上达到了卓越和无以伦比的精确性和稳定性,对控制最终产品的质量和成本控制起到关键的作用。在线控制器提供简明易懂的人机界面,并为配方的储存和记忆提供了极大的操作灵活性。

使用没有人为干扰的精确物料称重并喂送到下游混合流程为客户提供诸多优点:低错误率,更好的精度,降低生产成本,提高产品质量。

高准智能装备借助多年丰富的工程系统应用经验,为物料输送提供各种设计和布局,并帮助客户减低生产成本,提高效率和产品质量。更为重要的是,我们还拥有全新配置的物料测试实验室,基于实际物料测试提供实验报告;同时提供全天候的现场支持和广泛的客户培训,为每一条输送系统的成 功运行和客户得到最大投资回报率提供保障。